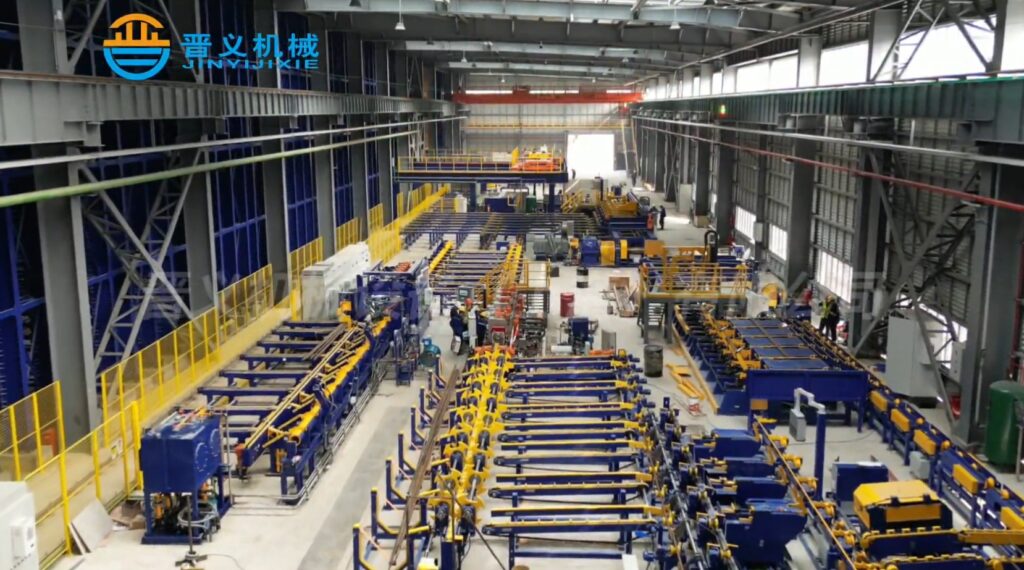

钢管定尺多头下切锯生产线+汽车精密管码垛捆扎称重生产线

项目名称:钢管定尺多头下切锯生产线+汽车精密管码垛捆扎称重生产线

该生产线实际上是两条生产线合并在一起,下面详细介绍一下。

一、钢管定尺多头下切锯生产线简介

钢管定尺多头下切锯生产线是一条高度自动化的生产线,专为钢管的精准切割和加工设计,覆盖了从上料到质量检测的完整流程。这条生产线通过精密的控制和自动化设备,确保生产效率与加工精度,减少人工干预,提升产品品质。

1、生产线工艺流程

- 翻料(上料翻料) → 定位(管端定位) → 定尺(下切锯) → 下料(单只分料) → 输送(输送链) → 刷毛刺(去毛刺机) → 人工检料(检验台)

2、工艺流程简述

- 上料与翻料:钢管从精整线的料道输送至辊道内,并由翻料装置将钢管翻入对齐工位,确保钢管端部的准确定位。

- 定尺切割:设备根据钢管的预设长度,自动调整锯头位置。步进送料机构将钢管送入锯切工位,液压卡钳将钢管夹紧,锯头下切锯完成精准切割。

- 下料与输送:切割完成后,卡钳松开,步进送料装置将钢管送出锯切工位,滚入下料辊道,并通过翻料装置逐根将钢管翻入后续工位。

- 去毛刺:钢管依次进入输送链,两端分别通过去毛刺机进行自动去除切口毛刺。去毛刺机可根据钢管长度自动调整位置,确保高效除刺。

- 人工检验:去毛刺后的钢管进入检验台,由人工进行质量检查,确保产品符合要求。合格的钢管将进入下一工位或后续工序。

3、生产线特点

- 高度自动化:生产线可自动调整锯头位置及送料速度,提升生产效率。

- 精准加工:采用液压卡钳及下切锯工艺,确保钢管切割的精准度。

- 高效除刺:去毛刺机自动调整位置,高效去除钢管两端毛刺,保障产品质量。

- 严格质量控制:人工检验环节确保每根钢管都达到标准,进一步提升产品合格率。

二、钢管定尺多头下切锯生产线简介

该生产线专为汽车精密管的自动化码垛、捆扎与称重工序设计,旨在提升生产效率、减少人工干预,并确保产品质量和数据的精确性。整条生产线采用全自动流程,涵盖从钢管的分料、码垛,到捆扎和称重的完整操作。

1、生产线工艺流程

- 分料(步进链条机构1)

- 排料(排料链条机构2)

- 端面对齐(对齐装置)

- 码料(叉臂机构)

- 排料(六角料仓)

- 输送(输送辊道)

- 捆扎(自动捆扎机)

- 称重(油压检测机构)

- 下料(人工吊装)

2、工艺流程简述

- 分料与提升:钢管从前道工序进入生产线后,经步进链条机构1间隔提升到码垛储料台。

- 端部对齐与排料:通过对齐辊轮调整钢管的端部位置后,平移链条将设定数量的钢管传递到排料链条进行排料。

- 码料与仓储:码料叉臂机构升起并将钢管送入六角仓内,齿式压料装置将钢管固定,避免在叉臂收回时钢管散开。六角排料仓逐层下降,并按程序设定的数量进行精准码垛。

- 输送与捆扎:码垛完成后,捆料通过输送辊道传送至自动捆扎机。捆扎机支持灵活的程序设置,可调整捆扎位置及次数,确保管材稳固捆扎。

- 称重与数据处理:捆扎后的钢管被输送至称重工位。油缸升降台将包料抬升,底部的压力传感器检测重量并将数据传输至系统保存。

- 下料与储存:称重后的包料通过平移链提升,跨越称重轨道后传输至包料储存区域,等待人工吊装运走。

3、特点与优势

- 全自动化流程:减少人工干预,提高生产效率。

- 灵活捆扎设置:支持多位置、多次数捆扎,保证运输稳定性。

- 精准称重:采用油缸检测机构和压力传感器,实现高精度称重并自动保存数据。

- 模块化设计:设备布局合理,便于维护和扩展。

- 该生产线集成了多个自动化工序,适用于高强度、高精度的生产环境,助力企业提升生产效率与产品品质。

项目视频

主要展示了该项目的整体情况。

提供的服务

Financing, Marketing, Tax Advising, Consulting

项目时间线

5 Days planning, and 3 month for completion