管材加工中,常用的切割方法有很多种,包括锯切、车床切割、旋转切割、支持剪切、双刀剪切和激光切割。这些方法被用来将管材从工厂的长料切割成短段,以便在最终的制造中使用。由于管材的种类和形状各异,没有一种方法能完全适用于所有管材。

随着与管材相关的产品日益增多,制造商也在加紧生产并自动化切割操作。选择哪种切割设备取决于以下几个因素:

- 需要的生产速度是多少?

- 切割后的管材末端需要达到什么样的质量?

- 原材料是随机长度的管材还是卷材?

- 管材是自己生产的还是外购的?

- 管材的加工是否完全在厂内完成,还是需要外包给其他加工商?

锯切

锯切是最常用的管材切割方法之一。每个锯切应用都是独特的,但总体来说,锯切适合低产量的生产。重要的是要根据被切割管材的特点选择合适的锯片。在所有锯切应用中,锯片上与管材接触的齿数至关重要。齿数太少会降低生产速度并导致振动,而齿数太多则可能导致锯屑堵塞,甚至锯齿或锯片断裂。

常用的锯切设备有两种:冷锯和带锯。

冷锯

冷锯的工作原理与车削和铣削类似,都是通过带有正前角的刀具剪切金属。冷锯的锯片设计通常为普通齿形,但也有其他形状的齿形,用于切割厚壁管材时,可以使用特殊的斜角来断屑。为了防止锯齿变软,需要用溶性油乳液或合成油在切割区冷却锯片。对于厚壁管材,可以使用大量冷却液来进行冷却。

冷锯具有多种不同的生产能力。一台单头冷锯通常一次只能切一根管材,但也可以同时切割一捆小直径的管材。多头冷锯机最多可以配备12个锯头,可以将管材切成多段。

冷锯的优点:

- 单头冷锯成本相对较低。

- 多头锯可以实现高产量。

- 可以切割方形和矩形的管材,也可以切割圆形管材。

- 可以切割厚壁和薄壁材料。

- 适用于从普通钢到不锈钢等多种材料。

- 可以进行角度和斜切。

- 如果锯片锋利,切割末端的质量好,毛刺和变形少。

- 可以同时切割一捆小直径管材。

冷锯的缺点:

- 切割过程中会产生大量锯屑,可能在包装或二次加工中引发问题。

- 可能需要进行管材清洁操作。

- 多头锯的长度公差难以控制。

- 多头锯的切换时间较长,尤其是在更换锯片时。

- 切割某些材料时,锯片需要频繁磨锐,可能会降低生产效率。

- 锯片变钝时,切割末端可能会产生较大的毛刺。

- 切割非常薄的管材时可能会导致变形。

带锯

带锯适合将整捆管材切割成短段。它可以切割一大捆的方形或矩形的厚壁管材。然而,管材在切割过程中可能会发生偏移,导致切口不方正。圆形管材可能会在切割过程中旋转,因此可能需要将管材捆的一端点焊以防止管材移动,这样做会浪费时间和材料。

带锯在切割单根管材方面用途有限,尽管一些特殊的单头带锯可以对单根管材进行斜切。带锯最适合切割直径超过5英寸的管材和厚壁管材。

带锯的优点:

- 可以切割整捆管材。

- 可以使用特殊的单头带锯进行角度和斜切。

带锯的缺点:

- 可能需要对捆的一端进行点焊,以防止管材移动和旋转。

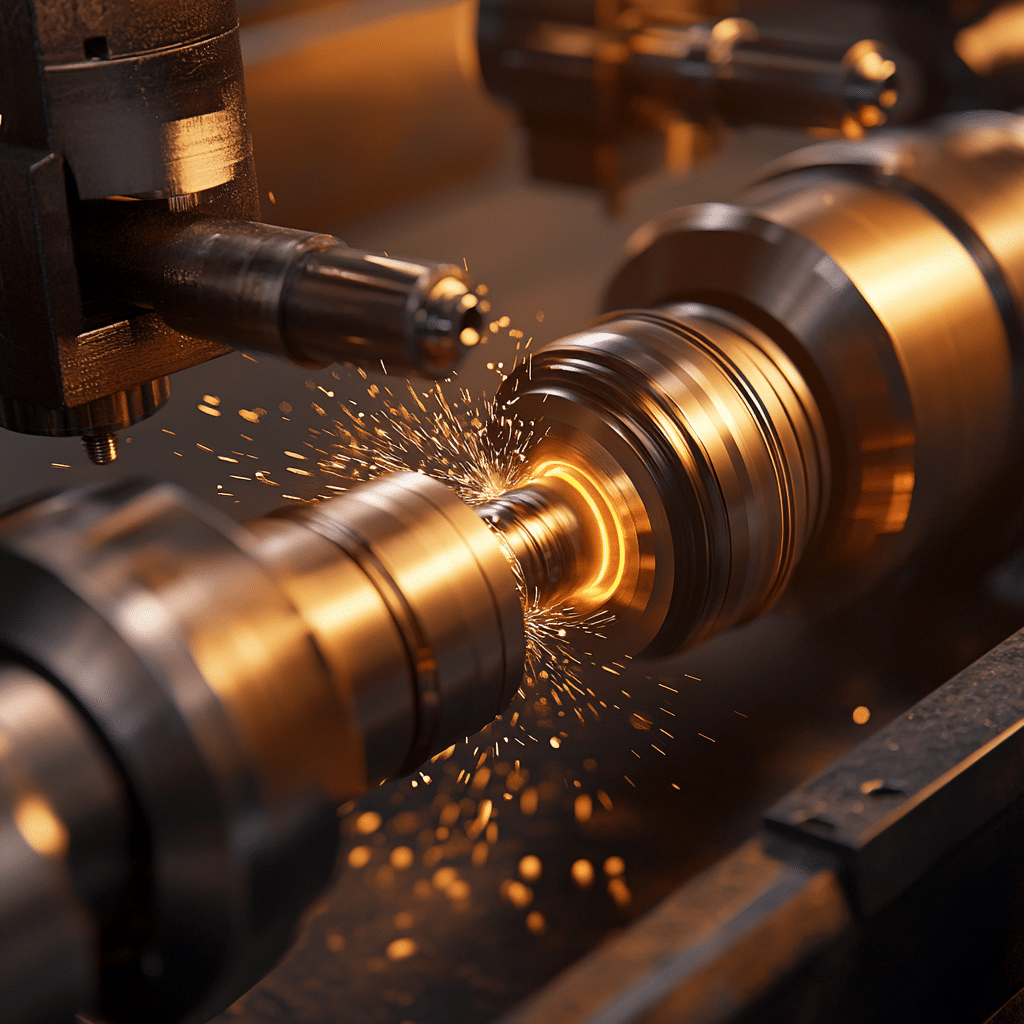

车床切割

车床切割适用于圆形管材。通常用于切割高强度、厚壁管材,例如轴承套筒和汽车轴等零件。两种车床切割方式已被应用于管材切割。传统的车床切割方式适用于较短长度的管材,而旋转车床切割方式可以处理较长的管材。后一种方式可以在切割管材的同时进行内外倒角。

车床切割的优点:

- 适用于各种材料,如普通钢、不锈钢、铝、铜等。

- 可以切割从0.375英寸到8英寸直径,壁厚从0.020英寸到0.500英寸的管材。

- 可以在一次操作中生产出成品精密零件。

- 可选用数控车床,切换工具速度快。

- 切割过程中使用干式或细雾冷却,无需冷却液过滤系统。

车床切割的缺点:

- 全自动系统相对昂贵。

- 加工速度较慢。

- 只能切割圆形管材。

- 使用传统车床时,管材长度需要较短。

- 切割工具的刀片产生大量的切屑。

旋转切割

旋转切割主要用于切割铝制汽车空调管、钢制汽车液体传输管等。通过旋转切割,管材末端不会产生切屑或毛刺,切割精度较高。

旋转切割的优点:

- 切割过程中无材料损失。

- 无显著毛刺。

- 切割软质材料如铝和铜。

- 可以切割卷材或直材。

旋转切割的缺点:

- 管材末端可能会产生微小变形,影响二次加工。

- 刀具寿命较短,特别是在切割硬质材料时。

支持剪切

支持剪切是通过固定和移动两个部分的模具来进行切割的,类似于剪刀的工作原理。这种方法适合切割各种材料,并且在切割短于24英寸的部件时效率较高。

支持剪切的优点:

-

- 切割过程中无材料损失。

- 切割质量高,无毛刺。

- 刀具寿命长。

支持剪切的缺点:

- 切割质量依赖于内外模具的精确配合。

双刀剪切

双刀剪切是通过两把刀片的配合工作来完成切割的,适合切割碳钢和合金钢。每种管材直径需要专门的夹具,夹具相对便宜且可以重复使用。

双刀剪切的优点:

- 切割效果方正且无变形。

- 刀具更换速度快。

- 适用于高产量切割。

双刀剪切的缺点:

- 切割范围有限,只适用于0.125到6.50英寸直径、壁厚为0.020到0.250英寸的管材。

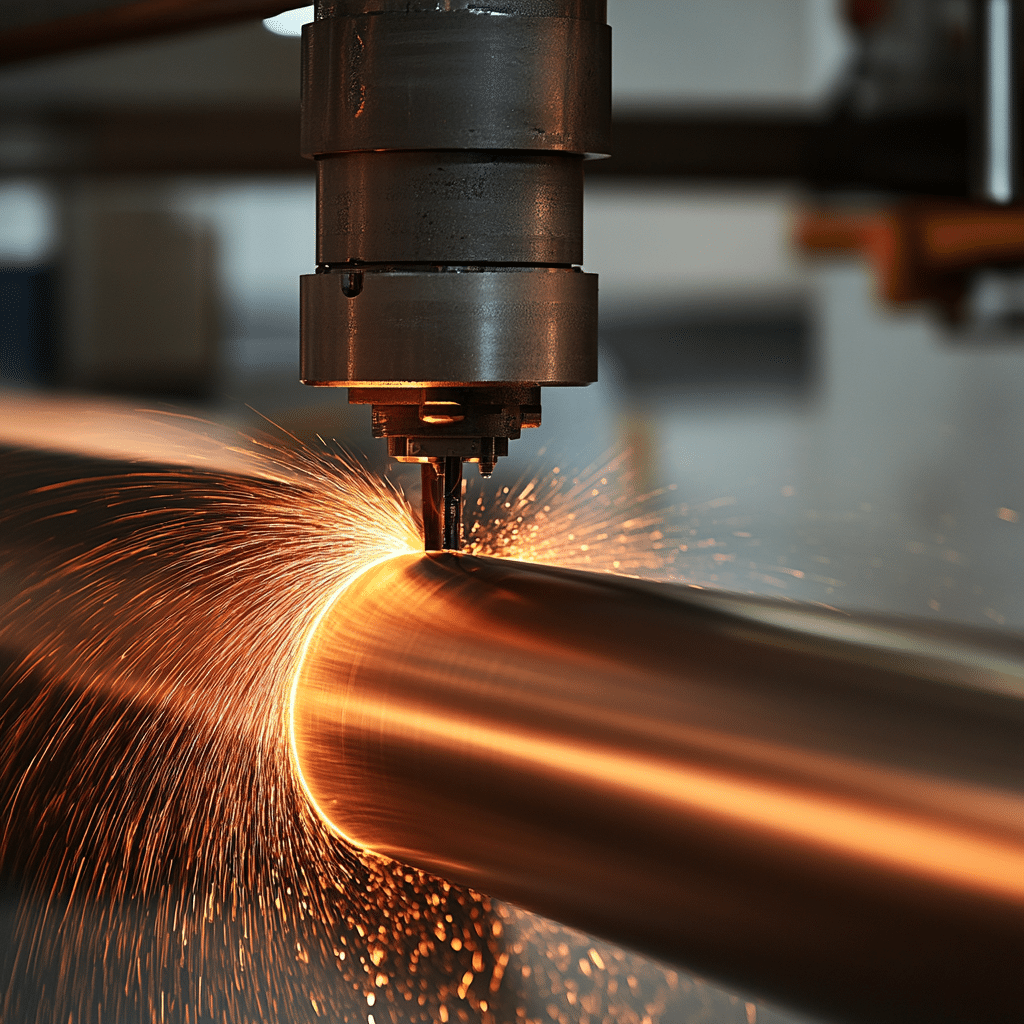

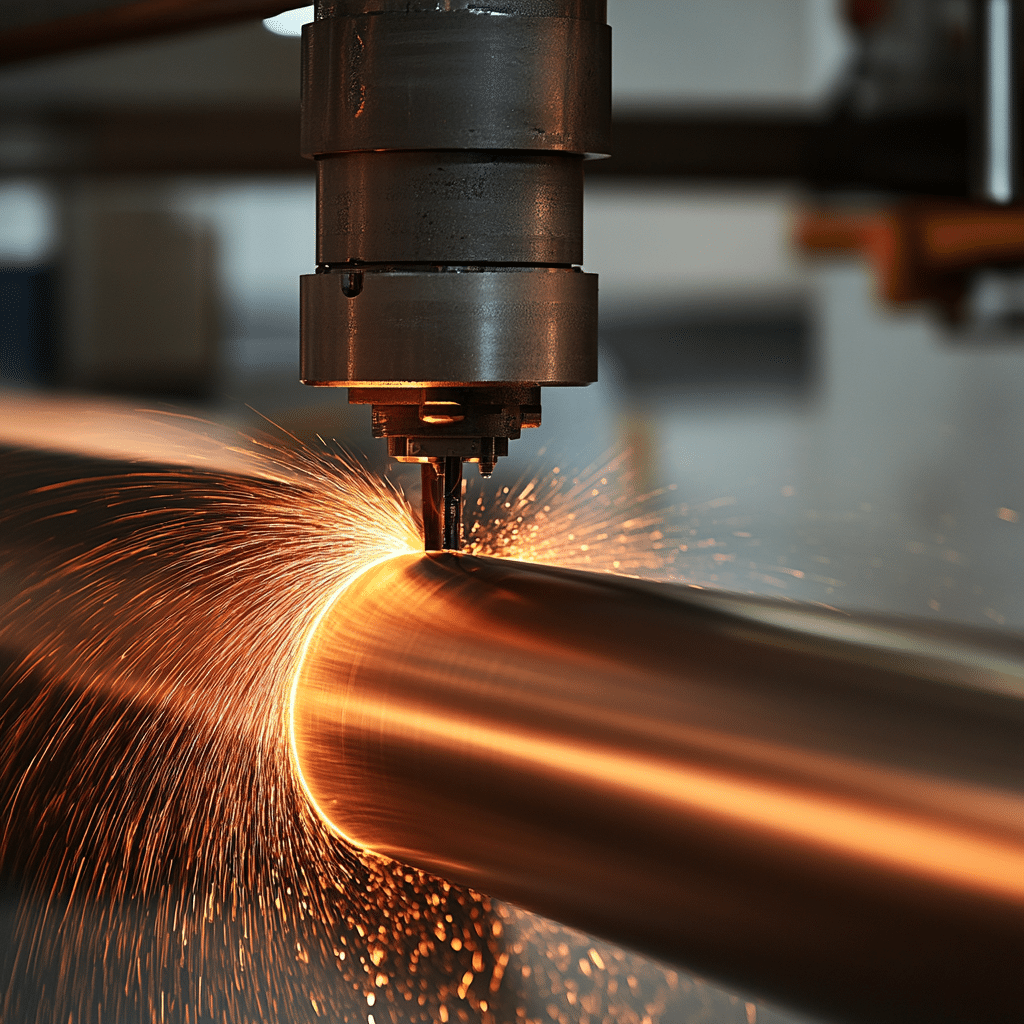

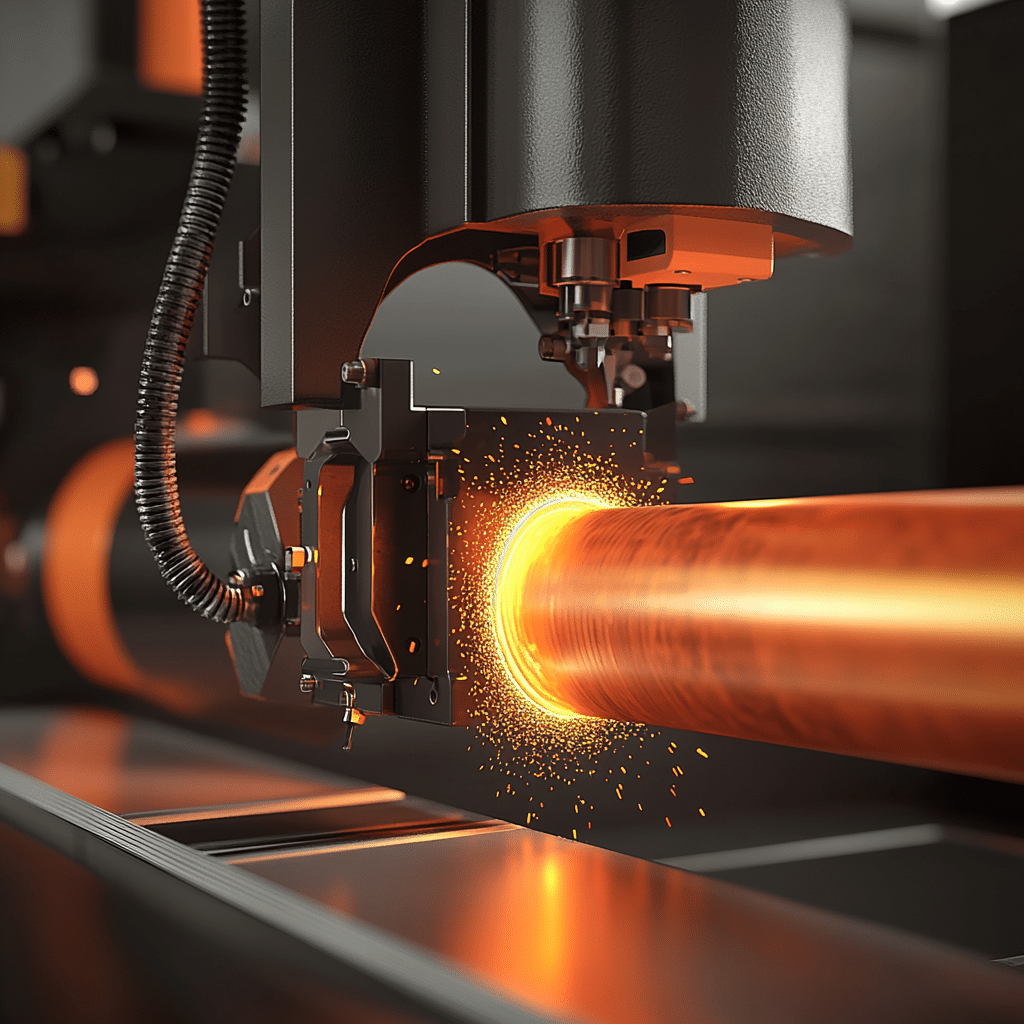

激光切割

激光切割是一种高精度的切割方法,适用于复杂管材零件的加工。激光切割可以在一台设备上完成多道工序,减少了二次操作的需要。

激光切割的优点:

- 适用于几乎所有管材形状。

- 适合小批量生产。

- 切割质量高。

激光切割的缺点:

- 设备成本较高,需要综合考虑整个生产过程的成本和潜在的节约。

总之,每种管材切割方法都有其优缺点,选择合适的方法需要根据具体的生产需求进行权衡。无论是锯切、车床切割还是激光切割,每种工艺都有其独特的应用场景和技术要求。

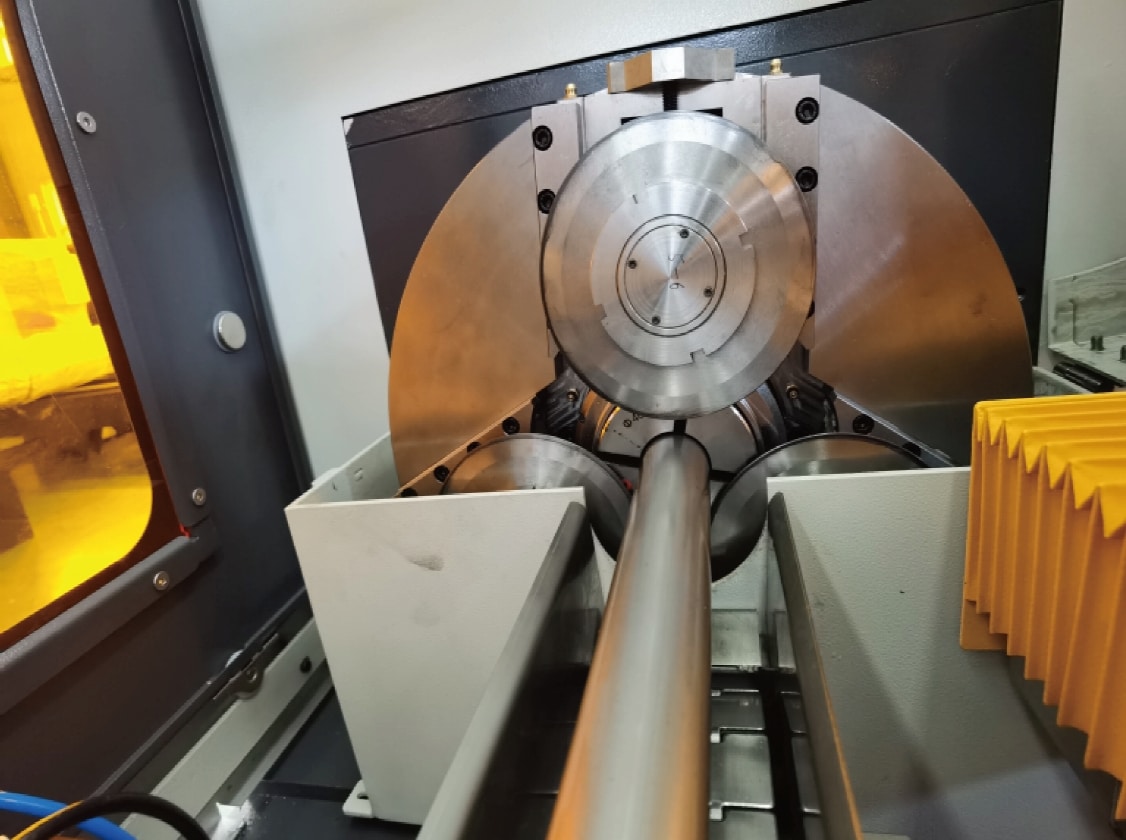

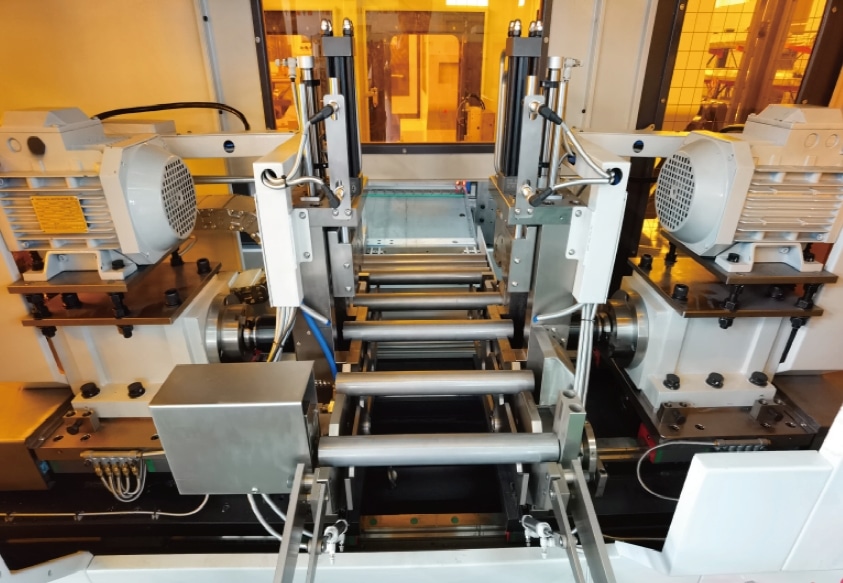

最后来看看晋义机械的全自动无屑切管设备吧。